「安全、グループ安全、制御システムセキュリティ、エネルギー管理、トータル危機管理」

2011/9 IAF 幹事 村上正志氏

(3/5ページ) 印刷(PDF)

3.グループ安全

機械安全、機能安全以外に、グループ安全という考え方がある。

厚生労働省の参考サイト:

http://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/100524-1_0005.pdf

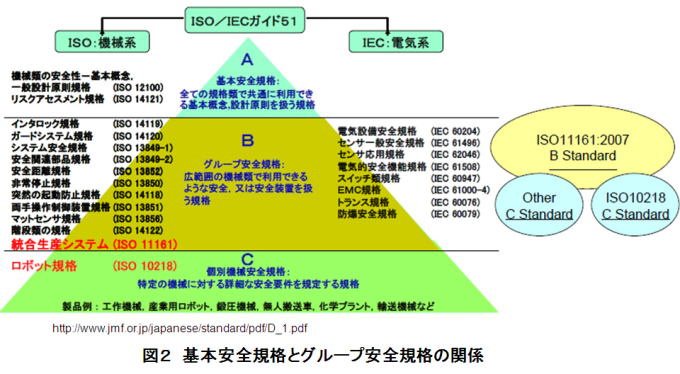

ISO11161は、グループ安全の国際規格だが、まだJISに反映されていない。海外においては、このISO11161に準拠していることを義務付けしている国が昨今増えている。<図2>

グループ安全とは、生産ラインのシステム制限の規定とレイアウトを事前に決めて、機械のリスクゾーンを策定し、タスクゾーン(近接の機械のエリア)を決め、そのゾーン内のグループリスクを算出することである。

その範囲は生産プロセス単位、生産ライン単位、フロアー単位で算出する。現場で作業を行う場合の作業者の配置などでリスクアセスメントがどのように変わるのかも検証し、その結果を踏まえて機械や設備の配置をカイゼンする。カイゼン作業には、安全確保の保護方策を施し、リスク除去と低減を行う。その作業結果をまとめ、使用上の情報と設計の妥当性を確認していくというのである。<図3>

この妥当性の検証をフロアーのレイアウト決定前に行うには、3D-CADとシミュレータの活用が必要である。設置間隔と機械や装置の相互衝突を避けるロジック検証も必要となる。その検証も事前に行っておくことである。

また、通常は人が入らない場所でも、メンテナンスを実施する時に作業者の進入路やどこで作業をするかによってリスクが高くなるか、なども確認が可能となる。それと作業者がいるかいないかの判定の仕組みを機械的に組んでおくなどの必要もあり、グループ安全は、ユーザ企業が責任を持つ内容となる。