「安全、グループ安全、制御システムセキュリティ、エネルギー管理、トータル危機管理」

2011/9 IAF 幹事 村上正志氏

(2/5ページ) 印刷(PDF)

2.製造現場の安全

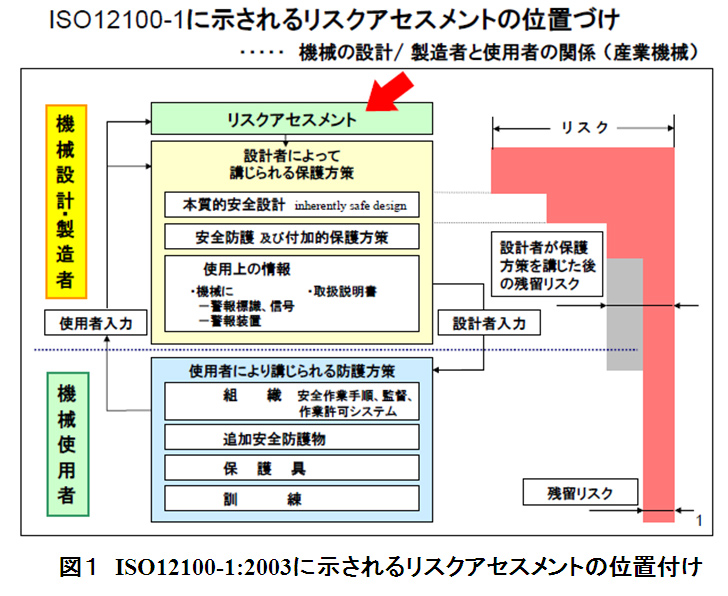

製造現場の安全という課題を取り上げた時、確かに、知識の上では、図1のISO12100(JIS B9700)に示される責任範囲とリスクアセスメントの関係があると認識されるが、実際に現場で困っていることは、以下のようなことではないだろうか。

- 震災・災害・爆発事故・火災発生後の復旧対策の妥当性が判断しにくい。

- 自社装置・製造システムを海外へ輸出するのに、国際規格安全設計と認証獲得に対応しなければならない。

- コンサルタントや第三者認証機関に指摘された課題対策が難しい。

- 機械設備のリスクアセスメントの計算と判断の妥当性根拠が難しい。

- 新人設計者への教育カリキュラムがない。作成したが妥当性の判断が難しい。

- 労働安全マネジメントシステムを導入しても機械災害が減らない。

- 安全管理者に機械の安全対策知識が不足している。

- 電気/機械設計者に安全対策知識を身につけさせたい。

- 人間の注意力に依存しているだけでは、機械災害が減らない。

以上に示す課題を解決していくには、国際レベルの規格に基づいた、生産現場を始めとする機械設備や生産システムのリスクアセスメントの実施が必要となり、さらにそれを維持するためには、安全性の妥当性を確認できる人材の確保が必要となる。

それがセーフティアセッサである。

参考:日本認証株式会社サイト :

http://www.japan-certification.com/saftiasessa/saftiasessa_attestation.cfm

まず、本質的安全設計対策(危険源を除去/リスク低減)には、どのようなものがあるのかを思い出してみよう。

- 幾何学的要因及び物理的側面を考慮した対策

- 機械設計上の一般的技術知識を考慮した対策

- 適切な技術選択による対策

- 構成品間のポジティブな機械的作用原理を適用した対策

- 機械の安定性に関する対策

- 機械の保全性に関する対策

- 人間工学及び行動学原則を考慮した対策

- 電気的危険源防止対策

- 圧力/温度設備の危険源防止対策

- 制御システムへの本質的安全設計対策

- 安全機能故障のリスク低減対策

- 設備の信頼性を脅かす危険源防止対策

- 搬入(供給)又は搬出(取出し)作業の機械化及び自動化による危険源防止対策

- 設定(段取り等)及び保全の作業位置を危険区域外とすることによる危険源防止対策

<参考:JIS B 9700-1 3.19、 JIS B 9700-1 4>

これらの中で、機械に起因する労働災害は、全労働災害の3割を占めているという。 今年、機械メーカー向けに厚生労働省より、「機械ユーザへの機械危険情報の提供に関するガイドライン」が出された。

~機械メーカー向け~機械ユーザーへの機械危険情報の提供に関するガイドライン:

http://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/110506.pdf

ガイドラインの構成と活用の仕方 :

http://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/110506_02.pdf

ガイダンスの目的には、「本ガイドラインは、機械ユーザでの労働災害防止のため、機械ユーザの事業場におけるリスクアセスメントの実施が推進されるよう、機械譲渡時の機械メーカーから機械ユーザに対する機械危険情報の提供のあり方を示す。」と記載されており、ガイダンスの対象者は、

- 機械の製造・輸入を行う事業者

- 機械ユーザへ機械の販売を行う事業者

- 中古機械の販売を行う事業者

- 複数の機械から構成されるシステムを機械ユーザに提示するシステムインテグレーター

の4者で、対象とする機械は、「日本国内のすべての労働現場で使用される機械(主として一般消費者の生活の用に供される機械を除く。)を対象とする。」と記載されている。

対象とする機械の運用段階は、機械の運転準備の業務、運転の業務(オペレーション)、保守の業務(メンテナンス)の三つである。

本ガイドラインは、機械包括安全指針「使用上の情報の内容及び提供方法」に示されている「機械の残留リスク等に関する情報」を「取扱説明書等の文書の交付」によって提供する際に、機械メーカーが実施すべき取り組みを解説するものであり、基本的な実施事項の目安を提示したものとある。